Industriewartung Becker GmbH

Effiziente Entfernung von Beschichtungen und reduzierte Abfallbehandlung

Während die RPR-Induktionstechnologie bei den meisten Farben und Beschichtungen eingesetzt werden kann, ist sie besonders effizient bei dicken und widerstandsfähigen Systemen, bei denen man andernfalls große Mengen Splitt oder Wasser oder sogar Meißel zum Entfernen verwenden müsste. Durch die einfache Eindämmung und das Fehlen verunreinigter Sand- oder Wasserablagerungen ist die Induktion nicht nur auf harten Oberflächen praktisch, sondern auch zum Entfernen von Beschichtungen, die gefährliche Substanzen wie Asbest, Blei oder PCB enthalten. Im Gegensatz zu Strahlmethoden wird die Beschichtung durch Induktion nicht in kleine Partikel zerkleinert, sondern sie löst sich in Streifen und Flocken, sodass sie leichter verpackt und eingedämmt werden kann.

Entfernung von Beschichtungen durch RPR-Induktion

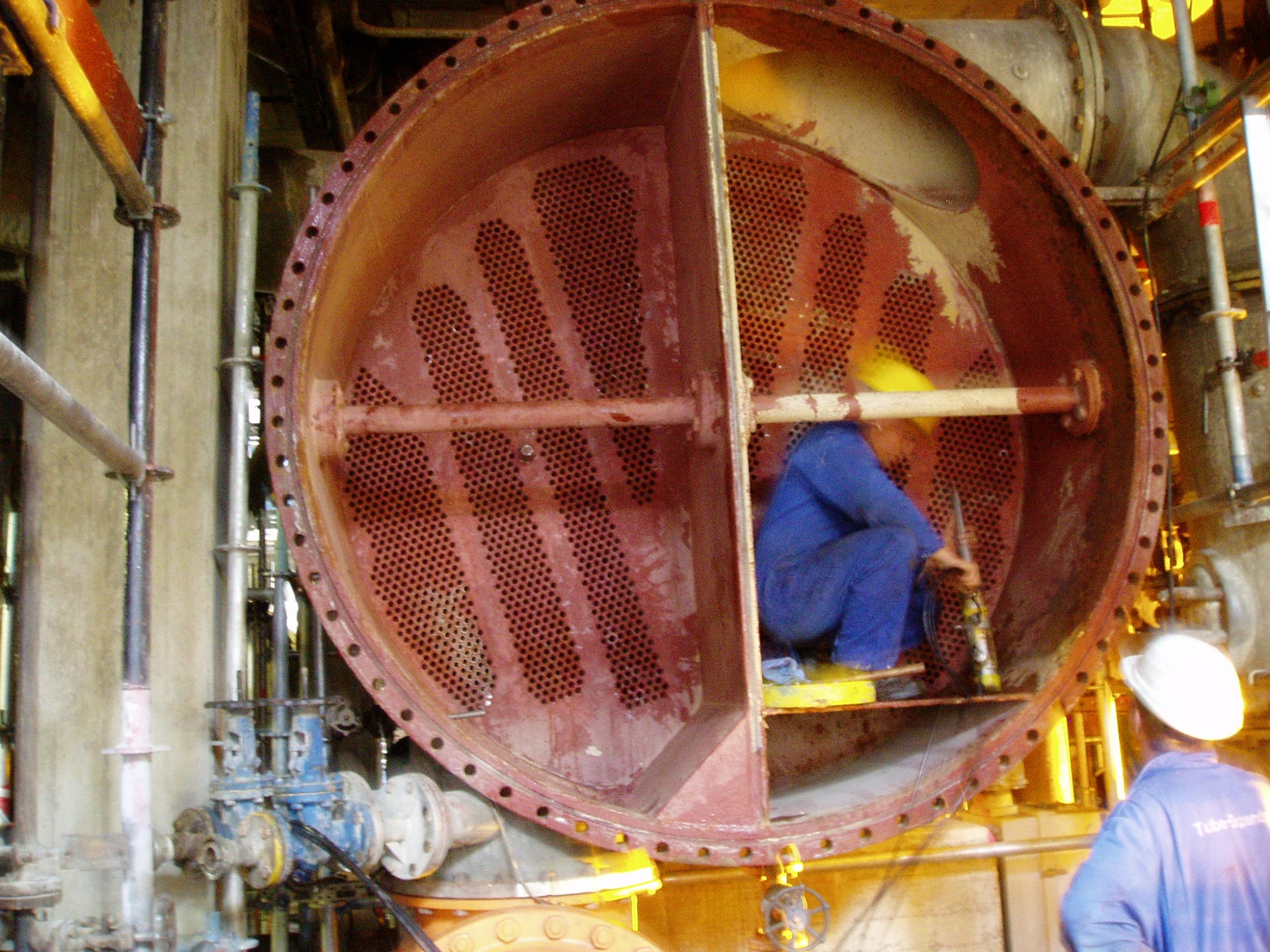

Bei der Induktionstechnologie wird ein Generator verwendet, der hochfrequente elektrische Ströme erzeugt, die auf magnetischen Stahl übertragen werden, indem ein Induktorkopf über die Oberfläche bewegt wird, was zu einer kontrollierten und schnellen Erwärmung des Stahls führt. Nach dem sofortigen Erhitzen der Stahloberfläche können Beschichtungen mit einer Dicke von bis zu 20–25 mm problemlos in Flocken oder Streifen abgekratzt werden. Dadurch können Abtragsraten von 30 m2/h oder mehr auf ebenen und gut zugänglichen Oberflächen erreicht werden, abhängig von der Art der Beschichtung, den Bedingungen und der Schichtdicke. Das RPR-Induktionssystem kann die meisten Arten von Beschichtungen entfernen, wie z. B. passiven Brandschutz (PFP), Glasfaserbeschichtungen (GRP), verstärktes Epoxidharz, Antirutschbeschichtungen (Epoxies), 3 LPE und dicke Gummibeschichtungen.

Das RPR-System erfordert eine Mindeststahldicke von 4–5 mm, um Schäden an den Rückseitenbeschichtungen oder dem verwendeten Isolationsmaterial zu vermeiden. In bestimmten Fällen kann ein schnelles Sweep-Strahlen erforderlich sein, um spezielle Anforderungen an das Oberflächenprofil zu erfüllen, die von den Beschichtungslieferanten vorgegeben werden.

Entfernung von Beschichtungen mit HDW

Der Magnet-Crawler ist ein kompaktes Fahrzeug für verschiedene Anwendungen. Er besteht aus einer gewichtsoptimierten Trägerkonstruktion und enthält zwei Antriebseinheiten. Durch Magnetkraft wird der Crawler an metallischen Oberflächen festgehalten.

Die eingesetzten Magnete verfügen über hohe Anzugskräfte. Neben weiteren Vorteilen ermöglicht die Konstruktion das Arbeiten mit hohen Rückstosskräften. Die elektrischen (optional pneumatischen) Antriebe des Crawlers verfügen über stufenlos variable Geschwindigkeiten.

Die Steuerung der Antriebseinheiten wird durch eine drahtlose Fernsteuerung gewährleistet. Optional kann gleichzeitig das Schmutzwasser zusammen mit dem abgetragenen Material durch das passende Saugsystem aufgenommen werden, der Eintrag von Schadstoffen in die Umgebung wird dadurch maximal reduziert. Das Schmutzwasser und das abgetragene Material können bei Bedarf mit zusätzlichen Filtersystemen aufbereitet und separiert werden.

Darüber hinaus besteht die Möglichkeit, den Crawler für weitere Anwendungen wie das Schneiden, Strahlen sowie für Inspektionsarbeiten mit einer Kamera einzusetzen.

Vorteile:

Durch das umweltfreundliche Verfahren kann häufig auf eine vollständige Einrüstung des Objektes verzichtet werden. Der Wegfall aufwändiger Rüstzeiten führt zu schnellerer Abwicklung der Projekte. Da der Crawler ferngesteuert betrieben wird, ist ein ermüdungsarmes Arbeiten in Verbindung mit optimaler Arbeitssicherheit gewährleistet. Die Teilautomatisierung des Prozesses ermöglicht es, mit dem Wasserhöchstdruck-Verfahren eine höhere Pumpenleistung mit größerer Rückstosskraft zu nutzen. Daraus resultiert eine gestiegene Flächenleistung bis zum Mehrfachen gegenüber dem manuellen Pistolenbetrieb

Videos